8月26日,《中國(guó)經(jīng)營(yíng)報(bào)》記者在荊州實(shí)地探訪發(fā)現(xiàn),該工廠已部署14個(gè)智能體,覆蓋38個(gè)核心生產(chǎn)業(yè)務(wù)場(chǎng)景,并通過(guò)“美的工廠大腦”實(shí)現(xiàn)全流程協(xié)同。智能體工廠不僅融合了美的多年的制造經(jīng)驗(yàn),還疊加大模型技術(shù)與具身機(jī)器人技術(shù),形成了從感知、決策、執(zhí)行到反饋與持續(xù)優(yōu)化的端到端閉環(huán)能力。

實(shí)踐數(shù)據(jù)顯示,在多個(gè)關(guān)鍵制造環(huán)節(jié),智能體的效率遠(yuǎn)超傳統(tǒng)人工:原本需要人工耗時(shí)數(shù)小時(shí)的任務(wù),如今可在秒級(jí)完成,整體平均效率提升超過(guò)80%,其中排產(chǎn)響應(yīng)速度更是提升了90%。

美的集團(tuán)首席數(shù)字官?gòu)埿≤苍诮邮堋吨袊?guó)經(jīng)營(yíng)報(bào)》等媒體采訪時(shí)表示,智能體工廠是一個(gè)“全新的物種”。在工廠大腦的統(tǒng)籌下,生產(chǎn)體系中的每一個(gè)要素——人、機(jī)、料、法、環(huán),不再是孤立的單元,而是被有機(jī)地連接在一起。無(wú)論是具身機(jī)器人、機(jī)械臂、AMR(自主移動(dòng)機(jī)器人),還是注塑機(jī)、攝像頭、傳感器等智能終端,都被賦予了感知、理解、決策與行動(dòng)能力,真正實(shí)現(xiàn)了智能化協(xié)同生產(chǎn)。

人形機(jī)器人走出實(shí)驗(yàn)室

美的工廠大腦,被稱為智能體工廠的“神經(jīng)中樞”。它采用高可用、可擴(kuò)展的分布式多智能體架構(gòu),通過(guò)Agent-to-Agent(A2A)通信實(shí)現(xiàn)智能體間的自治與協(xié)同,并集成工業(yè)領(lǐng)域大模型推理引擎,從而增強(qiáng)智能決策能力。如果把智能體工廠比作一個(gè)人,工廠大腦就是負(fù)責(zé)全局任務(wù)調(diào)度的中樞,智能體則是面向特定任務(wù)的神經(jīng)網(wǎng)絡(luò),而各類智能終端則像四肢,承擔(dān)具體動(dòng)作的執(zhí)行。

在荊州洗衣機(jī)工廠,這一體系已被深度應(yīng)用。以質(zhì)檢環(huán)節(jié)為例,借助“工廠大腦”,AI眼鏡可輔助工人根據(jù)市場(chǎng)反饋與首檢歷史數(shù)據(jù)進(jìn)行易錯(cuò)點(diǎn)提醒,并通過(guò)視覺(jué)技術(shù)打通研發(fā)與品質(zhì)智能體,實(shí)現(xiàn)跨系統(tǒng)的信息流轉(zhuǎn)。工人只需拍攝實(shí)物,系統(tǒng)即可自動(dòng)調(diào)用研發(fā)系統(tǒng)的圖紙進(jìn)行比對(duì),檢驗(yàn)結(jié)果隨即返回品質(zhì)智能體,形成完整閉環(huán)。原本需要15分鐘的首檢環(huán)節(jié),如今縮短至30秒。

在干衣機(jī)后蓋自動(dòng)鎖附工站,庫(kù)卡“iico協(xié)作機(jī)器人”則與計(jì)劃智能體深度協(xié)同。其通過(guò)實(shí)時(shí)上傳至工廠大腦的圖像,自動(dòng)解析機(jī)型特征并快速匹配不同型號(hào)。即便在混流生產(chǎn)的復(fù)雜場(chǎng)景下,工廠大腦也能即時(shí)識(shí)別機(jī)型并自動(dòng)更新程序,完成鎖附任務(wù)。這讓柔性化作業(yè)具備了接近人類般的靈活性,實(shí)現(xiàn)生產(chǎn)精準(zhǔn)度與效率的雙重提升。

除了智能體工廠的探索,美的集團(tuán)還在推動(dòng)人形機(jī)器人從實(shí)驗(yàn)室走向?qū)嶋H生產(chǎn)線。在注塑車間,人形機(jī)器人已完成階段性調(diào)試,并與工廠業(yè)務(wù)系統(tǒng)打通,形成業(yè)務(wù)閉環(huán)。

其中,“美羅”是美的集團(tuán)人形機(jī)器人創(chuàng)新中心自主研發(fā)的工業(yè)場(chǎng)景專用人形機(jī)器人。作為工廠具身智能體的核心執(zhí)行單元,它在工廠大腦的統(tǒng)一調(diào)度下,與品質(zhì)、DMS(日常管理)、TPM(全員生產(chǎn)維護(hù))、EHS(環(huán)境與安全管理)等智能體深度協(xié)同。依托多模態(tài)感知和具身操作技術(shù),美羅可自主完成品質(zhì)首檢、DMS例會(huì)、TPM巡檢、EHS巡檢等高頻任務(wù),實(shí)現(xiàn)實(shí)時(shí)響應(yīng)和全流程自主決策。

與此同時(shí),“玉兔—AI巡檢機(jī)器人”也已在實(shí)驗(yàn)室上崗。憑借多模態(tài)數(shù)據(jù)感知,它能精準(zhǔn)理解復(fù)雜工業(yè)場(chǎng)景,并通過(guò)邊—端—云協(xié)同架構(gòu)實(shí)現(xiàn)高效巡檢,相較人工巡檢,頻次提升一倍。基于VLA(視覺(jué)—語(yǔ)言—?jiǎng)幼鳎┒嗄B(tài)大模型,它已從單一動(dòng)作邁向多任務(wù)銜接,能夠完成從巡檢、診斷到處理的完整閉環(huán),讓異常處理進(jìn)入“秒級(jí)時(shí)代”。

美的集團(tuán)首席技術(shù)官衛(wèi)昶表示,盡管人形機(jī)器人產(chǎn)業(yè)正快速發(fā)展,但規(guī)模化應(yīng)用仍在探索階段。美的集團(tuán)通過(guò)自身工廠的實(shí)踐,率先推動(dòng)人形機(jī)器人融入工業(yè)制造場(chǎng)景,并與工廠大腦實(shí)現(xiàn)深度協(xié)同。最新示范已證明,具身機(jī)器人等終端在統(tǒng)一調(diào)度下能有效提升作業(yè)效率,結(jié)合多模態(tài)感知與智能操作技術(shù),更為“黑燈工廠”的“最后一公里”打下了基礎(chǔ)。

加速全球復(fù)制與升級(jí)

近年來(lái),在“科技領(lǐng)先”戰(zhàn)略的牽引下,美的集團(tuán)持續(xù)加碼新產(chǎn)業(yè)和新技術(shù)布局。一方面,重點(diǎn)在機(jī)器人、醫(yī)療、新能源等新興產(chǎn)業(yè)上開(kāi)辟賽道;另一方面,深耕人工智能、人形機(jī)器人、新材料等前沿技術(shù)。同時(shí),美的還大力引進(jìn)高層次人才,打造高水平人才隊(duì)伍,加快在關(guān)鍵領(lǐng)域?qū)崿F(xiàn)突破。

張小懿向記者表示,荊州洗衣機(jī)工廠獲評(píng)“世界卓越的首個(gè)多場(chǎng)景覆蓋的智能體工廠”只是一個(gè)起點(diǎn)。未來(lái),美的將進(jìn)一步擴(kuò)展智能體覆蓋的生產(chǎn)場(chǎng)景,引入更多具身智能終端設(shè)備,推動(dòng)“工廠大腦”不斷進(jìn)化。同時(shí),智能體工廠的整體解決方案還將加速在美的全球工廠體系中復(fù)制推廣,助力中國(guó)制造在全球產(chǎn)業(yè)競(jìng)爭(zhēng)中占據(jù)更有利位置。

業(yè)內(nèi)人士認(rèn)為,行業(yè)首座智能體工廠的落地,不僅代表了美的對(duì)智能制造能力進(jìn)化路徑的探索,更是AIGC時(shí)代“中國(guó)智造方案”的一次全新嘗試。美的智能體工廠方案已涵蓋14個(gè)智能體,實(shí)現(xiàn)以“系統(tǒng)自治”取代傳統(tǒng)經(jīng)驗(yàn)依賴,以“實(shí)時(shí)閉環(huán)優(yōu)化”替代事后補(bǔ)救。通過(guò)跨場(chǎng)景智能體協(xié)同,工廠在生產(chǎn)效率、柔性化水平和品質(zhì)管控方面實(shí)現(xiàn)了全新范式升級(jí),為全球制造業(yè)提供了一個(gè)“全流程無(wú)人干預(yù)、全要素自我進(jìn)化”的可復(fù)用新模式。

WRCA世界卓越認(rèn)證評(píng)審委員會(huì)在經(jīng)過(guò)現(xiàn)場(chǎng)核查、技術(shù)架構(gòu)剖析和數(shù)據(jù)驗(yàn)證后,一致認(rèn)為:美的以“多智能體協(xié)同架構(gòu)”重構(gòu)生產(chǎn)邏輯,首次在行業(yè)內(nèi)實(shí)現(xiàn)能源、生產(chǎn)、品控、運(yùn)維等全場(chǎng)景的AI自主服務(wù)與協(xié)同。其技術(shù)架構(gòu)(Agent自主決策+工業(yè)領(lǐng)域大模型融合+具身交互)、場(chǎng)景覆蓋廣度(38個(gè)已上線應(yīng)用場(chǎng)景)和落地深度(從工廠、車間、產(chǎn)線直至工位級(jí))均無(wú)現(xiàn)有對(duì)標(biāo)案例,定義了制造業(yè)從“數(shù)字化工廠”走向“自主進(jìn)化型智能體生態(tài)”的未來(lái)方向。

WRCA世界紀(jì)錄認(rèn)證官馬克西姆也表示,本次認(rèn)證不僅讓美的荊州工廠成為首個(gè)實(shí)現(xiàn)多智能體規(guī)模化協(xié)同的智能制造標(biāo)桿,更以深度覆蓋全業(yè)務(wù)的智能場(chǎng)景,為全球制造業(yè)樹(shù)立了高效、靈活、韌性的智能生態(tài)新范式。這一突破性成果彰顯了中國(guó)在智能制造技術(shù)整合與應(yīng)用上的引領(lǐng)地位,具有劃時(shí)代的里程碑意義。

還未登錄

還未登錄

![]()

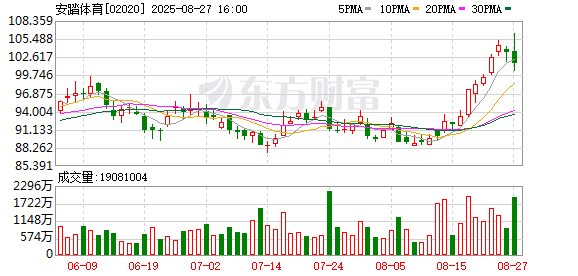

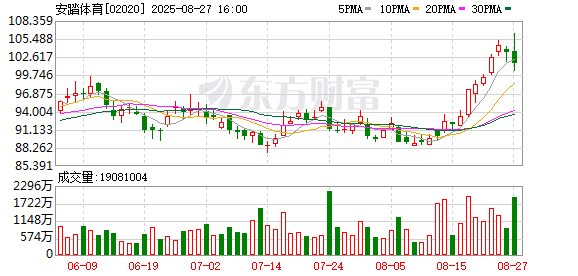

南財(cái)智訊8月27日電,安邦護(hù)衛(wèi)發(fā)布2025年半年度報(bào)告,報(bào)告期實(shí)現(xiàn)營(yíng)業(yè)...

本站鄭重聲明:第一黃金網(wǎng)中的操作建議僅代表第三方觀點(diǎn)與本平臺(tái)無(wú)關(guān),投資有風(fēng)險(xiǎn),入市需謹(jǐn)慎。據(jù)此交易,風(fēng)險(xiǎn)自擔(dān)。